Lebensmitteletikettierung optimieren – Präzision in der Käseproduktion

Wie viel Technik steckt eigentlich in einer Scheibe Käse? Die Antwort: deutlich mehr, als man denkt. Hinter jeder perfekt verpackten Scheibe im Lebensmitteleinzelhandel steckt eine hochautomatisierte Prozesskette. Vom exakten Portionieren über das Verpacken bis hin zur finalen Lebensmitteletikettierung muss jede Station millimetergenau arbeiten.

Besonders in der Lebensmittelindustrie mit hohen Stückzahlen und strengen Qualitätsvorgaben entscheidet die Präzision der Etikettierung nicht nur über das Erscheinungsbild, sondern auch über Lesbarkeit von Barcodes, Einhaltung gesetzlicher Vorschriften und den Gesamtdurchsatz.

Die technische Herausforderung

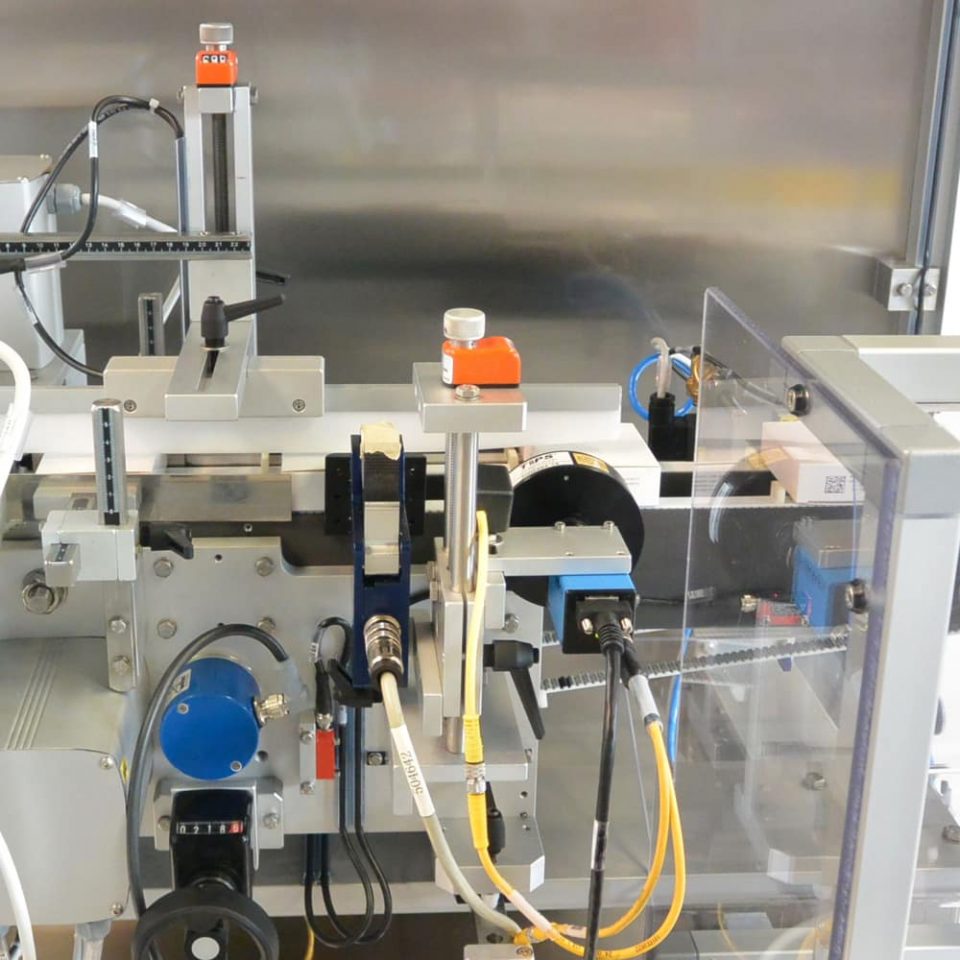

Die Etikettiermaschine muss ihre Geschwindigkeit exakt mit der Folienrampe synchronisieren. In der Theorie erfasst ein Drehgeber die Bandgeschwindigkeit und die Steuerung passt den Etikettierer in Echtzeit an. In der Praxis jedoch kommt es oft zu Abweichungen, weil Folie und Etikettierer nicht immer synchron laufen.

Die Hauptursachen:

- Signalverzögerung: Zwischen Messung und Steuerungsreaktion vergeht Zeit, in der sich die Folienposition schon verändert.

- Materialdehnung: Verpackungsfolien dehnen sich unter Zug. Der Antrieb bewegt die Folie, aber im Etikettierbereich folgt sie verzögert.

- Mechanische Trägheit: Rollen, Führungselemente und Anpressmechanismen reagieren nicht sofort auf Geschwindigkeitsänderungen.

Diese Abweichungen führen zu:

- Fehlpositionierten Etiketten, die Barcodes unlesbar machen können

- Mehr Ausschuss und zusätzlicher Nacharbeit

- Verzögerungen im Produktionsablauf durch Korrekturen oder Stopps

In einer Käseverpackungslinie führte die Asynchronität zwischen Folie und Etikettierer zu einer Fehlerrate von 12 %. Durch den Einsatz eines zusätzlichen Folien-Encoders, die Implementierung adaptiver Regelalgorithmen und die Installation eines Folienspeichers sank die Fehlerrate auf unter 1 %. Gleichzeitig stieg die Liniengeschwindigkeit um 8 %, ohne Einbußen bei der Etikettierqualität.

Lösungsansätze für eine stabile Lebensmitteletikettierung

1. Zusätzliche Sensorik direkt an der Folie

Anstatt nur die Geschwindigkeit des Transportbands zu messen, wird ein separater Encoder oder ein optischer Sensor direkt an der Folie installiert. Dadurch wird nicht nur die Bandbewegung, sondern die tatsächliche Folienbewegung erfasst. Diese Messung berücksichtigt Materialdehnung, Schlupf und kleinste Geschwindigkeitsunterschiede zwischen Band und Folie.

2. Adaptive Regelalgorithmen in der Steuerung

Moderne Steuerungen setzen auf PID-Regler oder modellbasierte Algorithmen, die kontinuierlich Soll- und Ist-Werte vergleichen und in Echtzeit nachjustieren. Die Etikettiergeschwindigkeit wird dabei nicht nur einmalig angepasst, sondern permanent in Millisekundenintervallen korrigiert. So lassen sich Schwankungen ausgleichen, bevor sie zu Positionsfehlern führen.

3. Pufferstrecken für den Materialfluss

Ein Folienspeicher – auch als Tänzersystem bekannt – wird zwischen Folienabzug und Etikettierstation installiert. Hier wird ein definierter Materialvorrat gehalten, der unabhängig von kurzfristigen Spannungsschwankungen gleichmäßig in den Etikettierbereich eingespeist wird. Das sorgt für eine ruhige, konstante Materialbewegung – eine Grundvoraussetzung für präzise Etikettierung.

4. Mechanische Optimierungen

Die Konstruktion der Folienführung hat direkten Einfluss auf die Etikettierqualität. Durch:

- Minimierung der Umlenkpunkte

- Präzise justierte Andruckwalzen

- Vermeidung von Schlupfzonen

wird sichergestellt, dass die Folie stabil läuft und der Applikationspunkt exakt eingehalten wird.

5. Automatische Materialkalibrierung

Ein integrierter Teach-in-Modus ermöglicht es, die Anlage für unterschiedliche Folientypen automatisch einzustellen. Dabei werden:

- Stretch-Verhalten

- Dicke

- Reibungskoeffizienten

berücksichtigt und in der Steuerung hinterlegt. Das reduziert Umrüstzeiten und stellt sicher, dass auch bei Materialwechsel sofort wieder präzise etikettiert wird.

Die Käsescheiben laufen exakt getaktet über das Förderband und werden hygienisch verpackt.

Die Käsescheiben laufen exakt getaktet über das Förderband und werden hygienisch verpackt.

Warum maßgeschneiderte Systeme überlegen sind

Standardlösungen sind in der Regel nicht auf die komplexen Anforderungen der Lebensmitteletikettierung ausgelegt. Flexible Materialien, hohe Hygienestandards und variable Produktgrößen erfordern eine auf die jeweilige Produktionsumgebung abgestimmte Kombination aus Mechanik, Elektronik und Software.

Die präzise Synchronisation zwischen Folienrampe und Etikettierer ist ein Schlüsselfaktor für die Qualität und Effizienz in der Lebensmittelverpackung. Durch gezielte technische Anpassungen – von zusätzlicher Sensorik über intelligente Steuerungen bis zu mechanischen Optimierungen – lässt sich nicht nur die Fehlerquote drastisch senken, sondern auch die Produktivität signifikant steigern.

Möchten Sie Ihre Lebensmitteletikettierung auf ein neues Level heben? Kontaktieren Sie uns für eine individuelle Analyse Ihrer Produktionslinie und erfahren Sie, welche Technologie Ihre Prozesse zuverlässig und effizient macht.